In de wereld van de industriële productie wordt de kloof tussen een ontwerpbestand en een afgewerkt product vaak overbrugd door onvoorziene technische uitdagingen. Voor inkoopmanagers en productingenieurs is de belangrijkste zorg niet alleen het vinden van een leverancier die metaal kan snijden, maar vooral het vinden van een partner die begrijpt hoe strikte toleranties en materiaalkeuze de levenscyclus van het eindproduct beïnvloeden.

Of u nu hoogspanningsschakelaars in een fabriek installeert of energieopslagsystemen in een woestijngebied aan de kust plaatst, de betrouwbaarheid van uw apparatuur is volledig afhankelijk van de precisie van het fabricageproces.

Een van de meest voorkomende problemen in Fabricage van plaatmetalen behuizingen Het probleem zit hem in het verkeerd beheren van de opeenstapeling van toleranties. Bij een enkel onderdeel lijkt een afwijking van +/- 0,2 mm misschien verwaarloosbaar. Maar bij de assemblage van een serverrack of een modulair schakelkast die uit meerdere onderdelen bestaat, tellen deze afwijkingen wel op.

Als een leverancier zich niet strikt houdt aan de ISO 2768-m-normen (of strengere normen), kan dat op de lange termijn kostbare gevolgen hebben:

Langere montagetijd: Technici verspillen uren aan het bijvijlen van randen of het forceren van gaten om ze uit te lijnen.

Gecompromitteerde IP-classificatie: Kieren in de las- of buignaden laten vocht binnendringen, wat fataal is voor elektronische apparaten die buiten worden gebruikt.

Thermisch inrendement: Slecht contact tussen de behuizing en de koelplaten vermindert de warmteafvoerefficiëntie.

Hieronder volgt een vergelijking van standaard- versus precisieproductietoleranties en hun impact op de assemblage-efficiëntie:

| Tolerantienorm | Typische toepassing | Fabricagemethode | Impact van de montage |

| +/- 0,5 mm | Algemene haakjes, eenvoudige vakjes | Plasma / Standaard ponsen | Hoog risico op verkeerde uitlijning bij complexe assemblages. |

| +/- 0,1 mm | Op maat gemaakt chassis van plaatmetaal | Lasersnijden / CNC-buigen | Naadloze pasvorm; vermindert de montagetijd met circa 30%. |

| +/- 0,05 mm | Luchtvaart- / Medische behuizingen | Laserbewerking met hoge precisie | Perfecte uitwisselbaarheid; geen nabewerking nodig. |

Het behalen van de vereiste tolerantie van +/- 0,1 mm voor een hoge dichtheid. Op maat gemaakt chassis van plaatmetaal Dit vereist geautomatiseerde buigcentra die zijn uitgerust met hoekmeetsystemen. Deze systemen corrigeren automatisch de terugvering van het metaal in realtime, waardoor een buiging van 90 graden exact 90 graden is, ongeacht variaties in materiaalbatches.

Bij de overstap van elektronica binnenshuis naar BuitenbatterijbehuizingenDe technische eisen verschuiven drastisch van "geschiktheid" naar "overleving". Energieopslagsystemen worden vaak ingezet in ruwe omgevingen, zoals afgelegen zonne-energieparken, laadstations voor elektrische voertuigen of industriële zones met veel vervuiling.

De materiaalkeuze bepaalt of een behuizing 2 jaar of 20 jaar meegaat. Veel projecten mislukken omdat in de specificatie "standaard koolstofstaal" werd voorgeschreven zonder rekening te houden met de specifieke corrosiebestendigheidscategorie (C3, C4 of C5).

Vergelijkende gegevens over corrosiebestendigheid:

Elektrolytisch verzinkt staal (SECC): Geschikt voor gebruik binnenshuis. Bij gebruik buitenshuis, zelfs met poedercoating, treedt randcorrosie doorgaans binnen 24-36 maanden op in vochtige klimaten.

Aluminium 5052/6061: Uitstekende sterkte-gewichtsverhouding. Vormt van nature een beschermende oxidelaag. Ideaal voor warmteafvoer, maar vereist zorgvuldig lassen om scheuren te voorkomen.

Roestvrij staal 304/316L: De gouden standaard voor accubehuizingen voor buitengebruik. Hoewel de materiaalkosten 3-4 keer hoger liggen dan die van koolstofstaal, zijn de onderhoudskosten over een periode van 10 jaar vrijwel nihil.

Afhankelijk van de installatieomgeving adviseren wij de volgende materiaal-afwerkingscombinaties:

| Omgeving | Aanbevolen materiaal | Oppervlaktebehandeling | Verwachte levensduur |

| Binnen / Klimaatgeregeld | Koudgewalst staal (SPCC) | Poedercoating (60-80 μm) | 15+ jaar |

| Buiten / Stedelijk | Zintec / Verzinkt staal | Zinkprimer + polyesterpoeder | 10-15 jaar |

| Buiten / Kustgebied (hoog zoutgehalte) | Roestvrij staal 316L | Passivering / Geborsteld | Meer dan 20 jaar |

Voor producten zoals de precisie-hoogspanningskabeldozen of de luchtdichte luchtkamerdozen uit ons portfolio is traditioneel handmatig lassen vaak onvoldoende. Handmatig lassen introduceert ongelijkmatige warmtezones, wat leidt tot kromtrekking – een nachtmerrie voor het behoud van de vereiste vlakheid. Achterpanelen van op maat gemaakt plaatmetaal voor chassis.

Bij de moderne fabricage van plaatmetalen behuizingen wordt gebruikgemaakt van robotgestuurd laserlassen. Deze technologie biedt duidelijke voordelen voor hoogwaardige componenten:

Lage warmte-input: Laserlassen creëert een smalle warmtebeïnvloede zone (HAZ), waardoor thermische vervorming tot een minimum wordt beperkt. Dit is cruciaal bij het lassen van dunwandig roestvrij staal (1,0 mm - 1,5 mm).

Hermetische zegels: Voor accubakken die een IP66- of IP67-classificatie vereisen, zorgt continu laserlassen voor een uniforme, niet-poreuze naad die het binnendringen van water en stof voorkomt zonder dat er overmatig veel siliconenkit nodig is.

Esthetiek: De lasnaad is glad en vereist minimaal slijpen, waardoor de integriteit van de oppervlaktecoating behouden blijft.

Een aspect van de fabricage dat vaak over het hoofd wordt gezien, is hoe de productiemethode bijdraagt aan thermisch beheer. Een op maat gemaakt chassis van plaatmetaal bevat vaak warmtegenererende componenten zoals voedingen, CPU's of omvormers.

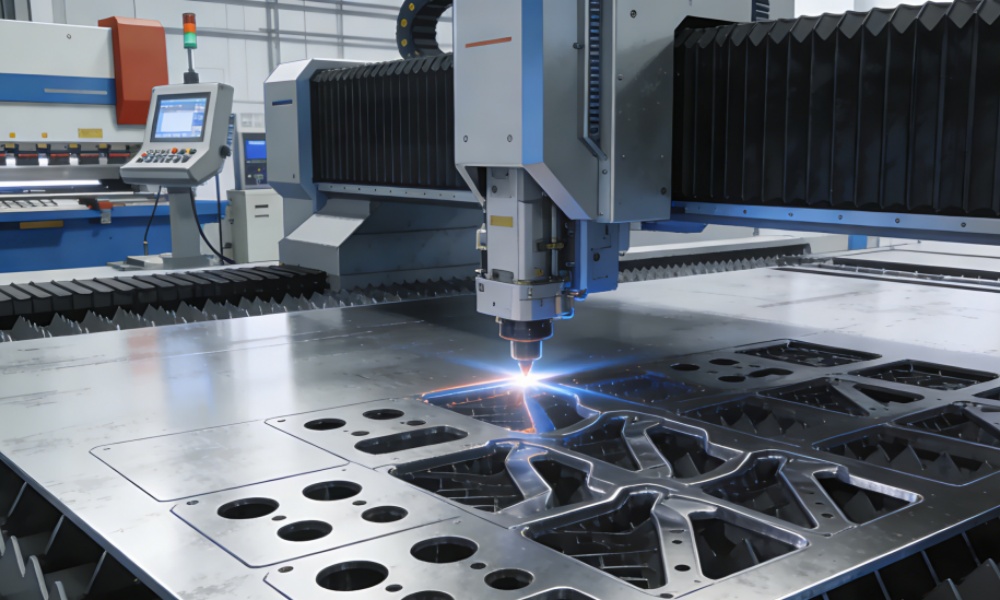

Fabrikanten moeten in staat zijn complexe ventilatiepatronen te produceren zonder de plaat te vervormen. Door gebruik te maken van een revolverponsmachine met clustergereedschappen kunnen zeshoekige perforatiepatronen met een hoge dichtheid worden gecreëerd (die 60% open oppervlak bieden voor luchtstroom) met behoud van structurele stijfheid. Lasersnijden is weliswaar nauwkeurig, maar kan te traag zijn voor duizenden kleine gaatjes. Daarom is een hybride aanpak – ponsen voor ventilatie en lasersnijden voor contouren – vaak de meest kosteneffectieve oplossing voor chassisproductie in grote volumes.

Om een fabrikant te kunnen vertrouwen, is inzicht in hun kwaliteitsborgingsprotocollen (QA-protocollen) essentieel. Een dimensionaal correct onderdeel dat de hechtingstest van de coating niet doorstaat, is nog steeds een afgekeurd onderdeel.

Voor accubehuizingen voor buitengebruik is de zoutsproeitest (ASTM B117) een cruciale kwaliteitscontrole. Een betrouwbare fabrikant voert deze test intern of via een extern laboratorium uit.

Standaard kwaliteitscontroleprotocol voor industriële behuizingen:

Controle van binnenkomend materiaal: verificatie van dikte en chemische samenstelling.

Eerste artikelinspectie (FAI): verificatie van alle kritische afmetingen en gatposities met behulp van een coördinatenmeetmachine (CMM).

Procesinspectie: realtime monitoring van buighoeken en laspenetratie.

Testen afgerond:

Kostenbesparing moet voortkomen uit ontwerpoptimalisatie (DFM), niet uit bezuinigingen op materialen. Het vervangen van lassen door klinken in niet-structurele onderdelen kan bijvoorbeeld de arbeidskosten met 20% verlagen. Op dezelfde manier verlaagt het ontwerpen van onderdelen die efficiënt in elkaar passen op een plaat metaal de afvalpercentages.

Vraag bij de keuze voor een productiepartner om een DFM-rapport (Design for Manufacturing) voordat de productie begint. Een proactieve beoordeling kan onnodige kostenverhogende factoren aan het licht brengen, zoals diepe, smalle sleuven, afwijkende gatmaten of onmogelijke buigradii. Hierdoor kunt u het ontwerp aanpassen voor een goedkopere en snellere productie.

Laat een bericht achter

Scan de scan naar WeChat/WhatsApp :